Новости

|

Tecnomatix Plant Simulation

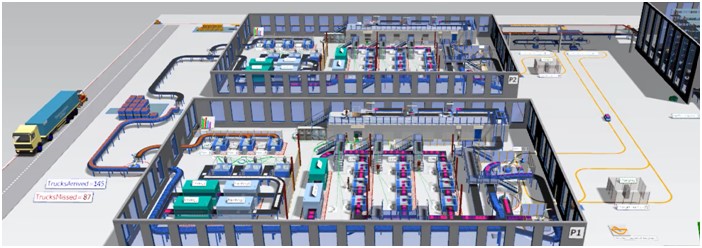

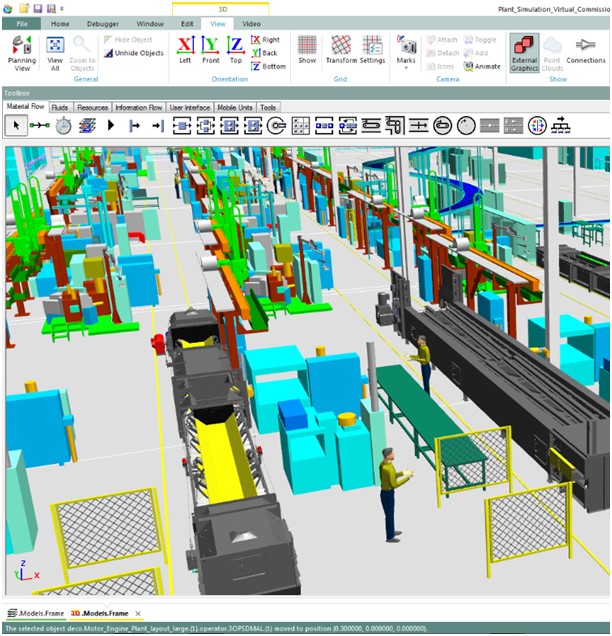

Общие сведения В успешных современных компаниях совершенствование производственных процессов становится каждодневной практикой и составной частью стратегии развития. Для эффективных изменений в применяемых технологиях, развития производственной базы и реорганизации процессов, требуются интеллектуальные инструменты, позволяющие оценить результат проводимых мероприятий и убедиться в их целесообразности. Одним из эффективных методов решения этих задач является построение цифровой модели объекта с помощью программного продукта Tecnomatix Plant Simulation. Пакет Plant Simulation позволяет создавать интеллектуальные цифровые модели производственных и логистических систем с целью исследования их характеристик и оптимизации производительности. Цифровая модель даёт возможность проводить виртуальные эксперименты и анализ «что-если» без вмешательства в работу реальной системы, либо задолго до строительства и монтажа производственного оборудования в случае проектирования нового производства. Развитые средства сбора статистики, анализа и визуализации дают возможность оценить различные варианты построения производства, быстро и надежно принимать решения на ранних стадиях проектирования, тем самым избегая проблем, решение которых потребовало бы значительных материальных и временных затрат на этапе запуска производства.

Внедрение Plant Simulation на предприятии позволяет:

Назначение и решаемые задачи Имитационная модель в Plant Simulation может быть использована для решения различных классов задач на разных уровнях планирования.

Методология Реализуемый подход к решению задач заключается в построении цифрового двойника в виде имитационной модели. Такая модель позволяет без экспериментов в работающем производстве проводить анализ и оптимизацию различных параметров, таких как:

Рассмотрев несколько вариантов, можно сравнить их по эффективности работы и стоимости, обоснованно предложить оптимальное проектное решение. Рационализация перечисленных факторов даёт необходимую базу для внедрения на предприятии подходов бережливого производства, например:

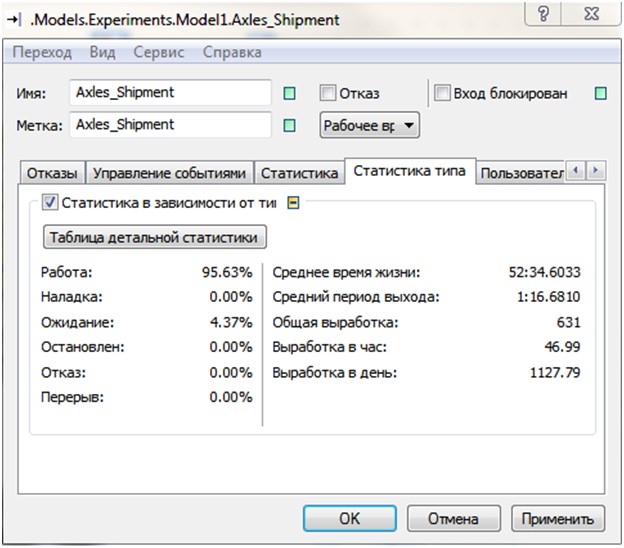

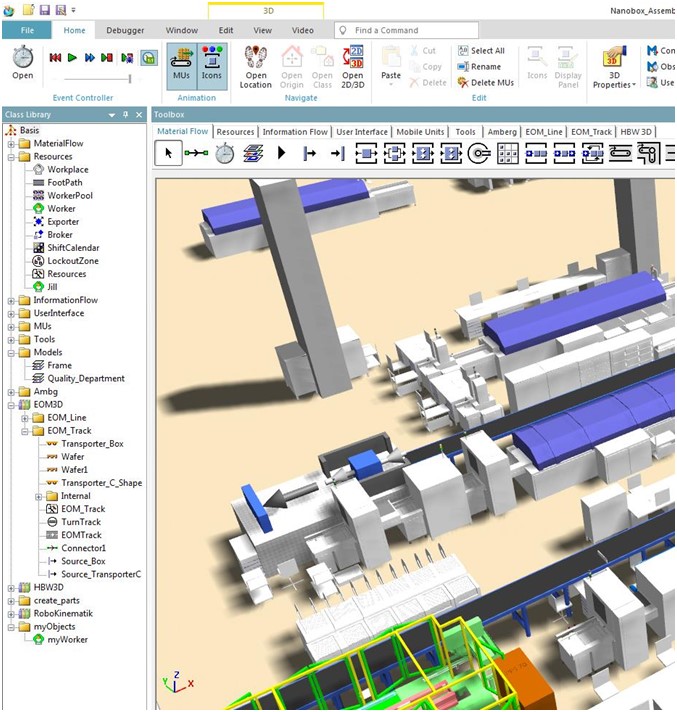

Модель строится по объектно-ориентированному принципу, т.е. из стандартных компонентов «собирается» более сложная система. Каждый объект обладает диалогом настройки и предусматривает определенное поведение. В ходе симуляции объекты собирают и хранят полную статистику о своей работе, они используются для детального анализа и формирования интегральной статистике по всей модели.

Продукт не требует какой-либо подготовки или компиляции модели – таким образом, в любой момент можно остановить симуляцию, детально посмотреть на происходящее, даже внести коррективы «на лету» и продолжить симуляцию с этого же места. Модель может быть построена по иерархическому принципу. Например, формируются модели участков, из которых строится цех, а несколько цехов могут объединяться в модель предприятия. Такой подход даёт возможность построения хорошо структурированной модели, повышая наглядность и лёгкость её анализа. В ряде случаев имитационная модель может быть использована в качестве ядра системы планирования. На основании исходных данных (состояние оборудования, план выпуска, требования по плановому ремонту оборудования и пр.) проигрываются возможные варианты, и выбирается оптимальный график производства по одному или нескольким критериям, например:

Оценка пользователей (600 пользователей в 200 компаниях):

|

Рус | Eng